Comment l’acier galvanisé résiste-t-il à la corrosion ?

Quels sont les principaux usages de l’acier galvanisé ?

L’acier galvanisé doit-il être peint ?

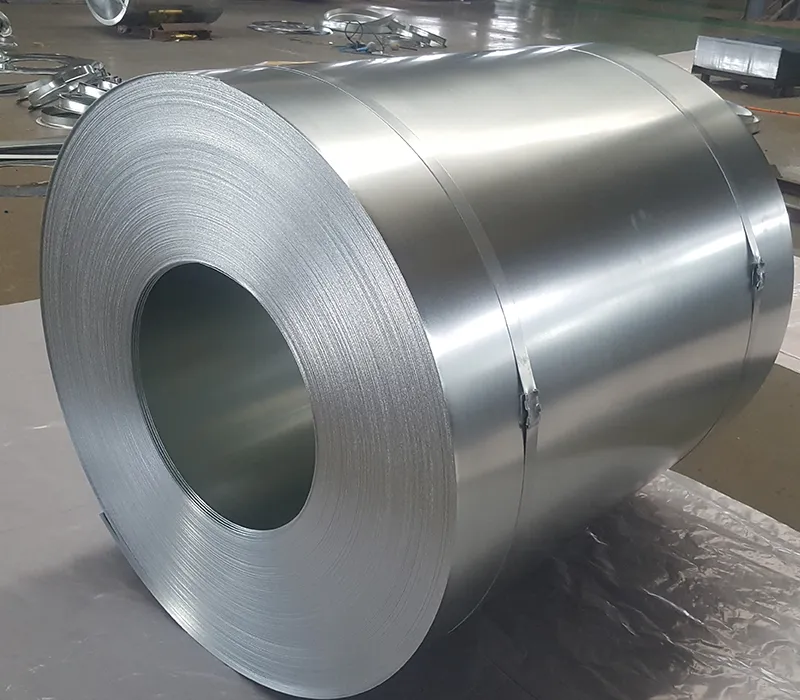

Critères d’Évaluation de la Surface de l’Acier Galvanisé à Chaud ?

Pour garantir une qualité optimale, l’état de surface de l’acier galvanisé est examiné selon les points suivants :

- La surface principale du produit doit présenter un revêtement de zinc homogène et régulier, sans défauts susceptibles d’altérer ses performances. De légères traces, telles que des indentations peu marquées, de petites rayures ou des stries dues à la passivation chromée, peuvent parfois apparaître sans nuire à ses propriétés fonctionnelles.

- La face opposée peut présenter des défauts mineurs, comme de petites particules de zinc, des fleurages irréguliers ou des zones légèrement plus sombres. Des variations subtiles dans l’épaisseur du revêtement, des marques dues au couteau à air ou encore de faibles résidus de laitier sont également tolérées, car elles n’affectent pas la qualité générale du produit.

Remarque :

Le processus continu de galvanisation peut entraîner de petites imperfections inévitables. Bien que les normes nationales acceptent jusqu’à 6 % de défauts sur la longueur totale d’une bobine, nos contrôles qualité rigoureux limitent ces défauts à 3 % ou moins, assurant ainsi un produit fiable et conforme aux attentes de nos clients.

Quels éléments prendre en compte pour choisir un acier prépeint ?

Quelle est la composition, le rôle et les types de revêtements pour bobines ?

L'acier prélaqué requiert des revêtements de bobines pour garantir à la fois la protection et l'attrait visuel de l'acier. Ces revêtements sont composés de quatre éléments principaux, notamment les résines, les pigments, les solvants et les additifs. Chaque couche est indispensable pour renforcer les performances et la durabilité de l'acier. Le solvant, en tant qu'élément volatil, s'évapore au cours du processus de durcissement, ce qui laisse un film protecteur solide qui garantit des performances durables.

- Résines

Les résines constituent l’élément principal du revêtement, souvent désigné comme le liant. Elles forment une couche protectrice sur la surface de l’acier et sont essentielles pour déterminer les performances du revêtement, telles que la durabilité, la flexibilité et la résistance aux intempéries. Les résines doivent rester stables durant le stockage, sans subir de modifications physiques ou chimiques importantes. Lors de l’application, elles durcissent rapidement sous des conditions adéquates pour créer une couche solide et protectrice. Parmi les résines couramment utilisées dans les revêtements pour bobines, on retrouve l’acrylique, l’époxy, le polyester et le polyuréthane. Chaque type de résine offre des niveaux variés de protection et de durabilité en fonction des besoins spécifiques, tels qu’une meilleure résistance à la corrosion ou aux conditions climatiques. - Pigments

Les solvants constituent un composant essentiel des peintures liquides. Substances volatiles, ils s’évaporent lors de la phase de séchage. Les solvants sont généralement utilisés pour ajuster la viscosité de la peinture, garantissant une application fluide et une couverture uniforme. Ils jouent un rôle clé dans la production, le stockage, l’application et la formation du film protecteur, influençant de manière significative la qualité et la durabilité du revêtement. - Solvants

Les solvants constituent un composant essentiel des peintures liquides. Substances volatiles, ils s’évaporent lors de la phase de séchage. Les solvants sont généralement utilisés pour ajuster la viscosité de la peinture, garantissant une application fluide et une couverture uniforme. Ils jouent un rôle clé dans la production, le stockage, l’application et la formation du film protecteur, influençant de manière significative la qualité et la durabilité du revêtement. - Additifs

Adoptés en petites quantités, les additifs améliorent les performances globales du revêtement. Ils sont conçus pour optimiser des propriétés telles que le temps de séchage, le nivellement et la prévention des défauts. Parmi les exemples courants, on trouve les agents de durcissement, les antimousses, les stabilisants et les agents matifiants. Chaque additif est soigneusement sélectionné pour répondre aux exigences de performance du revêtement, assurant une efficacité optimale dans divers environnements.

Types de Revêtements

- Couches de finition

Parmi les principales couches de finition, on retrouve le polyester, le polyester modifié au silicone, le polyester à haute durabilité et le fluorure de polyvinylidène (PVDF). Chaque type de finition varie en termes de dureté, flexibilité et résistance à la corrosion. Le polyester est le plus couramment utilisé en raison de son équilibre entre durabilité, rigidité et souplesse, tout en restant abordable. Le polyester modifié au silicone offre une durabilité accrue, ainsi qu’une meilleure rétention de la brillance et des couleurs, mais avec une flexibilité légèrement réduite. Le polyester haute durabilité combine les avantages du polyester classique tout en offrant une longévité supérieure, ce qui en fait un choix très rentable. Le PVDF se distingue par sa durabilité exceptionnelle et sa flexibilité, bien qu’il présente une dureté moins élevée, un choix de couleurs plus restreint et un coût plus élevé. Le choix de la couche de finition idéale dépendra de critères comme l’application prévue, les conditions environnementales, la durée de vie attendue et les spécifications du traitement. - Apprêts

La couche d’apprêt joue un rôle crucial dans le système de revêtement en améliorant l’adhérence et en fournissant une protection supplémentaire contre la rouille et la corrosion. Les différents types d’apprêts présentent des avantages spécifiques selon les besoins particuliers de l’application. Les apprêts époxy ont une excellente capacité d’adhésion au substrat et offrent une résistance élevée à la corrosion, bien qu’ils soient moins flexibles. Les apprêts en polyester, eux, sont très flexibles et assurent une forte adhésion, mais leur résistance à la corrosion est un peu inférieure à celle de l’époxy. Les apprêts polyuréthane offrent un bon compromis, avec une solide protection contre la corrosion, une grande souplesse et une adhésion optimale, ce qui les rend polyvalents. Le choix de l’apprêt dépend généralement du procédé de fabrication, de l’usage prévu, des conditions environnementales et de la compatibilité avec la finition. Pour obtenir des informations détaillées sur les caractéristiques de performance, il est recommandé de consulter des experts techniques ou des ressources spécialisées afin de garantir un choix adapté à chaque application. - Épaisseur du revêtement

L'épaisseur de la couche de revêtement est directement liée à la capacité de l'acier pré-peint à résister à la corrosion. De manière générale, plus le revêtement est épais, mieux il protège contre les environnements corrosifs. L'épaisseur appropriée dépend de facteurs comme les conditions climatiques, la durée de vie estimée et les exigences en matière de durabilité. - Uniformité des couleurs

Des variations de couleur peuvent se produire durant la production et l’utilisation en raison de facteurs tels que la variation des lots, l'intensité des couleurs, le temps d’exposition et les conditions externes. Afin de prévenir toute confusion, il est recommandé que les fournisseurs et les clients s’accordent sur les tolérances acceptables concernant les variations de couleur lors de la commande. - Niveau de brillance

Le choix du niveau de brillance dépend principalement de l'application prévue et des préférences des utilisateurs. Par exemple, dans la construction, l'acier pré-peint est généralement mat à semi-mat, tandis que pour les appareils ménagers, un fini brillant est souvent préféré afin d’obtenir un rendu esthétique plus soigné. - Dureté du revêtement

La dureté du revêtement détermine sa capacité à résister aux rayures, aux frottements, aux chocs et aux impacts. Elle est directement liée à la résistance à l’usure et à la pression. Il est essentiel de choisir un niveau de dureté en fonction de l’usage final, du type de traitement et des conditions de transport ou de stockage. - Flexibilité et Adhésion

La flexibilité et l'adhésion sont cruciales pour assurer que le revêtement peut supporter les déformations sans se fissurer ou se détacher. Pour les applications nécessitant une déformation importante ou des vitesses de traitement rapides, il est conseillé d'utiliser des matériaux présentant une forte résistance aux chocs et des valeurs de flexion faibles pour garantir des performances et un aspect esthétique durables. - Durabilité du revêtement

La durabilité d’un revêtement se mesure par sa performance au fil du temps dans des conditions réelles d’utilisation. De nombreux facteurs influencent cette durabilité, comme le type de revêtement, son épaisseur et l'agressivité de l'environnement. Bien que la durabilité réelle soit la meilleure mesure, des tests de vieillissement simulé sont souvent utilisés pour les évaluations préliminaires. Les tests de pulvérisation de sel neutre, par exemple, sont largement utilisés pour évaluer la résistance à la corrosion. Par ailleurs, des tests de vieillissement accéléré à la lampe UV permettent de simuler l’exposition prolongée au soleil. Dans des environnements spécifiques, tels que ceux exposés à la pluie acide ou à une humidité élevée, des tests de vieillissement spécialisés sont nécessaires. Toutefois, ces tests ne peuvent pas reproduire parfaitement les conditions environnementales réelles.

Quels types de tests doivent être effectués pour les revêtements des bobines d'acier ?

Dans certaines applications, il est essentiel que l'acier prépeint possède une résistance accrue aux solvants organiques, aux acides, aux bases et aux polluants. Ces caractéristiques sont cruciales pour assurer la durabilité dans des environnements exigeants. Voici les principaux tests utilisés pour évaluer ces propriétés :

Test de Résistance aux Acides et aux Bases

- Principe du test

Ce test consiste à immerger des échantillons dans des solutions contenant des concentrations spécifiques d’acides ou de bases pendant un temps déterminé. Après immersion, le revêtement est analysé pour détecter des changements de couleur, de brillance, ainsi que des signes de cloquage ou de décollement. - Analyse des résultats

Les résultats sont analysés selon les critères définis dans la norme GB/T 1766, qui inclut la perte de brillance, la décoloration, ainsi que l’apparition de cloques ou de décollements. Le résultat final est basé sur la performance la plus faible observée parmi les échantillons parallèles.

Test de Pulvérisation de Sel Neutre

- Principe du test

Ce test reproduit une exposition à un environnement salin pour évaluer la résistance à la corrosion du revêtement. Les échantillons sont placés dans une chambre de pulvérisation de sel neutre pendant un temps défini, puis les conditions de surface, telles que le cloquage, la rouille et l'extension de la corrosion, sont examinées. - Analyse des résultats

Les échantillons plats sont notés en fonction du cloquage et de la rouille selon la norme GB/T 1766, en prenant en compte les résultats les moins performants parmi les tests parallèles. Pour les échantillons incisés, la propagation de la corrosion le long de l’incision est mesurée à différents points. Les distances de propagation moyennes, maximales et minimales sont calculées et consignées.

Test d'Exposition Atmosphérique

- Principe du test

Les échantillons sont placés dans un environnement extérieur pour tester la résistance du revêtement face aux éléments naturels tels que les rayons UV, les intempéries et les variations de température. Ce test permet d’évaluer la capacité du revêtement à maintenir ses caractéristiques au fil du temps, notamment la brillance, la couleur et l’intégrité physique du matériau. - Analyse des résultats

1. Les échantillons plats sont analysés selon plusieurs critères, notamment la conservation de la brillance, la stabilité des couleurs, la formation de dépôts de poussière, le cloquage, l’apparition de rouille et la fissuration. L’échantillon présentant les performances les moins bonnes parmi tous les échantillons est considéré comme le résultat final, garantissant ainsi une évaluation complète de la résistance du revêtement.

2. Les échantillons ayant subi des contraintes ou des dommages, tels que des plis en T, des impacts, des coupures, des rivetages ou des pliages, sont examinés pour détecter des problèmes comme le cloquage, la rouille et la propagation de la corrosion sur les bords. Le pire résultat de tous les échantillons sera également pris en compte pour l’évaluation.

3. Les performances du revêtement dans des conditions atmosphériques naturelles peuvent aussi être observées à travers des rapports fournis par des installations d'exposition extérieure agréées. Ces rapports apportent des données détaillées sur la réaction du revêtement face à des conditions climatiques particulières sur une période prolongée.

Pourquoi le revêtement arrière est-il essentiel ?

Comment manipuler l'acier prépeint selon les conditions environnementales ?

Quelles sont les distinctions entre l'acier laminé à froid et l'acier laminé à chaud ?

Quels sont les avantages de l'acier laminé à froid ?

Comment l’acier laminé à froid est-il protégé contre l’oxydation ?

Dans quelles applications l'acier laminé à froid est-il couramment utilisé ?

L’acier laminé à froid est particulièrement prisé pour les applications exigeant une précision dimensionnelle et une finition lisse. On le retrouve fréquemment dans :

- Composants aérospatiaux

- Appareils ménagers

- Meubles métalliques modernes

- Bandes, tiges et barres de précision

- Pièces mécaniques de haute performance

Quelles sont les caractéristiques de l'acier laminé à chaud ?

Quelles sont les applications de l’acier laminé à chaud ?

L’acier laminé à chaud est couramment utilisé dans des projets où des dimensions précises et une finition lisse ne sont pas requises. Parmi les applications les plus courantes, on trouve :

- Composants structurels (rails, poutres en I, plaques métalliques)

- Machines agricoles

- Bâtiments métalliques

- Pièces estampées

- Châssis d'automobiles